FRAMES

- Composite

Fiber Reinforced thermoplAstics Manufacturing for stiffEned, complex, double curved Structures est un projet de Recherche & Développement collaboratif du programme européen de recherche et d’innovation Clean Sky 2 Joint Undertaking.

La prochaine génération de grands fuselages d'avions de ligne s'appuiera certainement sur les avantages des composites thermoplastiques. La durabilité, la recyclabilité et des cycles de production plus rapides répondent aux défis futurs de l'industrie aérospatiale. Ce type de matériau est de plus en plus utilisé dans l'industrie aérospatiale car il contribue à réduire le poids des avions et donc la consommation de carburant, mais de nombreux problèmes doivent encore être résolus avant que cela ne devienne une réalité : Températures de traitement élevées, coûts des matières premières, outils complexes de contrôle de la température et sections transversales évolutives.

Pour réfléchir à des solutions, l'ESTIA - Compositadour a formé un consortium européen avec Heraeus Noblelight Ltd, Xelis (Allemagne) et Cero (France) pour soutenir l'initiative Clean Sky 2 avec un projet de recherche appliquée de deux ans et demi, FRAMES.

Les partenaires du projet ont donc décidé de développer des solutions de fabrications des composites thermoplastiques haute performance pour le démonstrateur Advanced Rear End réalisé par le DLR (Deutsches Zentrum für Luft- und Raumfahrt) .

- Modèle prédictif de chauffe par technologie Humm3 pour le drapage de la peau.

- Cadres et raidisseurs thermoplastiques.

- Solution outillage autonome pour la co-consolidation de l’ensemble peau-raidisseurs en one-shot.

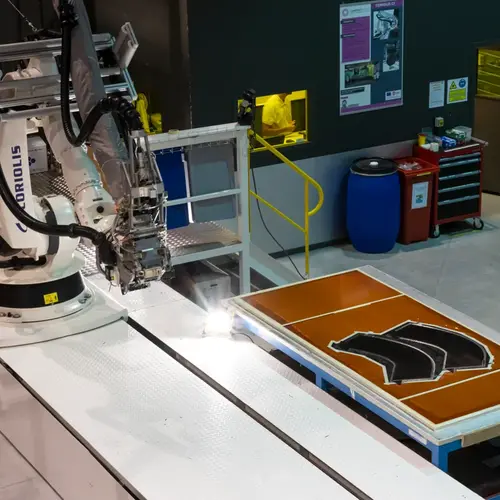

Compositadour a effectué le drapage des préformes de cadres de fuselage en Z, par le procédé de placement de fibres automatisé. Ces préformes ont ensuite été formées sous presse via un procédé d’estampage à chaud par nos équipes.